学术咨询服务正当时学报期刊咨询网是专业的学术咨询服务平台!

发布时间:2021-08-04 17:41所属平台:学报论文发表咨询网浏览: 次

【摘要】以提升质子交换膜燃料电池(PEMFC)结构可靠性、降低各部件损伤风险为目标,将阳极板、阴极板和膜电极通过注塑粘合成一个整体部件,开发了一种一体化密封单电池,该方案对膜电极具有更好的保护性,且更易加工成型。对模型进行有限元仿真,结果表明,在

【摘要】以提升质子交换膜燃料电池(PEMFC)结构可靠性、降低各部件损伤风险为目标,将阳极板、阴极板和膜电极通过注塑粘合成一个整体部件,开发了一种一体化密封单电池,该方案对膜电极具有更好的保护性,且更易加工成型。对模型进行有限元仿真,结果表明,在阴极板流场脊区域平均应力0.6~1.2MPa条件下,一体化密封方式下质子交换膜(PEM)活性区域边缘平面内平均变形量比线密封方式降低了67.52%~80.73%,活性区域厚度方向上受压后平均变形量降低了30.86%~45.92%,极大改善了PEM的力学稳健性,降低其撕裂风险,从而提升了其使用寿命。搭建了基于差压法的密封性能测试系统,对加工成型的一体化密封单电池实物进行了密封性能测试,结果表明各项漏率指标均达标。

主题词:质子交换膜燃料电池一体化密封单电池密封结构力学仿真

1前言

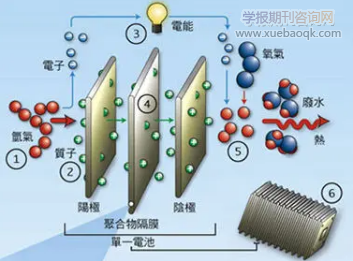

质子交换膜燃料电池(ProtonExchangeMembraneFuelCell,PEMFC)具有高效率、低污染、低噪声的优点,适用范围广[1-3]。近年来,PEMFC尤其受到汽车公司的青睐,已成为新能源汽车领域的研究热点。PEMFC相关的研究中,针对双极板、膜电极组件(MembraneElec⁃trodeAssembly,MEA)等核心零部件的研究较多,而针对PEMFC密封件,尤其是其耐久性的研究很少。

然而,因PEMFC密封失效、膜破损引发的电堆可靠性、耐久性问题却极大地影响着整个燃料电堆的性能和寿命,也是电堆安全性和可靠性的最大威胁。传统PEMFC的阳极板、阴极板和MEA均为独立制造。为了减少零部件的数量,可将密封件与极板或MEA附着加工成组合体,依靠装配压力组合成为单电池。传统单电池一般通过密封圈实现对氢气、空气和冷却液的密封,称作线密封结构,其结构简单、直观、易于加工。然而,由于单片密封件制造存在误差,在长期服役中极板之间受力稳定性和一致性较差。

而当面间受力不均匀时,易导致单电池内部与节间接触电阻、热阻产生较大差异,从而难以保证整堆发电时的一致性[4-5]。丰田汽车公司公开了一种燃料电池单体电池[6],基本解决了上述密封相关问题,其并非使用O型密封圈对双极板与MEA进行密封,而是使用一种树脂框架对双极板和膜电极进行限位,但该结构并未使树脂框架均匀地包覆在电解质膜周围,因此在较大温差的工作条件下树脂框架造成的局部压力可能对电解质膜造成损伤。

为了解决上述问题,本文以PEMFC线密封结构为参考,以提升单电池的稳定性、降低各部件损伤风险为目标,设计一种一体化密封单电池(IntegratedUnitCell),将阳极板、阴极板和膜电极通过注塑的方式组合成一个部件,并对其加工方法进行初步探索。为了考察质子交换膜(ProtonExchangeMembrane,PEM)在工作环境下的受力情况,分别建立线密封单电池和一体化密封单电池结构模型,利用ANSYSWorkbench对模型进行有限元仿真,并将2种结构的仿真结果进行对比。

2一体化密封单电池结构设计

2.1PEMFC传统密封结构

目前,PEMFC传统的密封结构主要可以分为4类。这些结构类型既可以用于石墨双极板,也可以用于金属双极板[7-13]。以上4类PEMFC密封结构中的双极板、MEA和密封件均分开制造,密封材料分别置于PEM的两侧,通过装配压力将双极板、MEA和密封件紧密地组合到一起形成有效密封。然而,单片密封件制造的尺寸误差、组装错位等因素易导致极板受力不均,进而导致片与片之间接触电阻的差异,其发电时性能的一致性也就难以保证,电堆的性能亦达不到设计要求。同时,在内、外气体压差的作用下,密封件有向外移动的趋势,该力作用到PEM上表现为平面内被向外周拉伸,在温度、湿度、车载变工况等运行条件长期交变的影响下,PEM有损伤风险[13-18],电堆寿命难以保证。

2.2一体化密封单电池新型结构设计

采用模具将阳极板、阴极板和MEA装配后再通过注塑成型实现密封,密封胶深入到气体扩散层,严格保证了MEA及两侧极板之间的平行度和距离,也保证了多节单体电池的结构和尺寸的一致性和长期稳定性,防止电池内部氢气、空气和冷却液窜漏和外漏,保证了电池的安全性。

同时,这样的加工工艺有利于批量加工制造,提高生产效率和良品率。相比于传统单电池结构,一体化密封单电池的结构稳定性显著提升,电堆的组装、拆卸和可维护性大幅加强,PEM机械强度不足、密封件压缩永久变形大等问题得以缓解。相对于文献[6]的燃料电池单体电池结构,本文设计的树脂框架结构可以均匀地包覆在MEA四周,起到保护作用。即使在温差较大的工况条件下,也可以使MEA受到的应力均匀分布,避免出现应力集中的情况,从而减小了MEA受到机械应力损伤的可能性。该方案的树脂框架布局相较于文献[6]公开的结构更易加工成型,方便注塑成型,并且针对本文设计的单体电池的夹具制造较简便,容易定位。

2.2.1极板设计

本文提出的单电池的极板在活性面积为25cm2的石墨双极板基础上进行了适应注塑成型的结构优化。主要设计思路为:a.一体化密封单电池采用面密封结构,这是为了使极板受力均匀、密封良好,与线密封结构相比,密封功能区的面积增大了8倍。b.传统线密封单电池可以通过调节密封件的厚度控制炭纸的压缩率,一体化密封单电池则通过在密封槽内设置的凸台实现对炭纸压缩率的控制。

2.2.3一体化密封单电池的加工方法

该一体化密封单电池的加工工艺包括以下步骤:a.按图5所示将阳极板、阴极板和MEA叠放在一起。b.向极板施加一定的压力,使炭纸出现一定程度的压缩,树脂框架接触到两极板的凸台,并被压紧,阳极板、阴极板和MEA的相对位置不再变动。c.通过夹具将两极板固定,并保证两极板之间平行度满足设计要求。d.设置注塑夹具和抽真空夹具,进行抽真空注塑,待密封胶固化成型后撤去夹具。

3静力学仿真

3.1模型设计

3.1.1有限元仿真模型

由于催化层由GDL下数十至数百纳米的微小颗粒(Pt/C)组成,其厚度为数微米到数十微米,相对于总厚度为400~500μm的MEA来说,其压缩、变形等机械行为的影响可忽略不计,为减少计算量,本文在仿真分析时略去催化层。

3.1.2装配模型

螺栓紧固是PEMFC装配普遍采用的形式,结构如图9所示,在端板的4个角用4个M6的螺栓连接,依靠螺栓预紧力将电池压紧。为简化计算量,在仿真模型中将螺栓省略,在螺栓与端板接触面上施加沿螺栓轴线的力。

3.2仿真结果

一体化密封单电池PEM上与气体扩散层接触区域的边缘变形量明显较线密封方式小。通过计算,在阴极板流场脊区域平均应力为0.6~1.2MPa的条件下,一体化密封单电池PEM沿活性区域边缘的变形比线密封单电池降低了67.52%~80.73%,这将极大地改善PEM的力学稳健性,降低其受拉撕裂风险,从而提升其使用寿命。

在阴极板流场脊区域平均应力为0.6~1.2MPa的条件下,一体化密封单电池PEM在活性区域沿厚度方向变形相较于线密封单电池降低了30.86%~45.92%,压缩均匀性有所提高。根据PEM的物理特性,在热冲击和气体压力的交变载荷作用下存在拉裂风险[2,19],可能会造成电池内部流体窜漏,导致发生不可控的化学反应,因此减小PEM的变形有利于减少膜的损伤[20-22]。

从仿真结果上看,一体化密封单电池的PEM损伤风险更小,从而提升了单电池的可靠性。综上,采用工程上最常见的螺栓紧固方式进行电堆装配时,一体化密封单电池的接触均匀性优于线密封单电池,在4种仿真载荷下,一体化密封单电池沿平面方向的变形量较线密封单电池减少了67.52%~80.73%,沿厚度方向的变形量比线密封方式减少了30.86%~45.92%。

4一体化密封单电池试验验证

从中可以发现,密封胶已经完整均匀地填充至极板边缘,极板与极板之间粘合紧固,实现了预期的加工效果。

电力能源论文投稿刊物:《齐齐哈尔大学学报自然科学版》1979年创刊,1998年由《齐齐哈尔轻工学院学报》更名为现名。该刊以反映我校省级重点学科建设和科研成果为特色,积极为地方经济建设服务,为东北老工业基地的改造和振兴提供智力支持。主要发表化学与化学工程、轻化工程、计算机科学与技术、通讯与电子工程、机械工程、生命科学与工程等学科领域的研究成果,积极为我校的教学科研服务,取得了显著成绩。

5结束语

本文设计了新型一体化密封单电池各部件的结构,并探索了其加工工艺,建立了一体化密封和线密封2种方式的单电池模型,利用ANSYSWorkbench对其进行了静力学仿真,研究发现:一体化密封方式下PEM活性区边缘的变形量较线密封方式明显降低,其寿命得以强化;采用工程上最常见的螺栓紧固方式进行装配时,一体化密封单电池PEM活性区域边缘的变形相较线密封单电池明显减少。

在4种仿真载荷下,一体化密封单电池沿平面方向的变形较线密封单电池减少了67.52%~80.73%,沿厚度方向的变形较线密封单电池减少了30.86%~45.92%,这将进一步改善PEM的受力情况,降低其撕裂风险,从而提升了其使用寿命。为验证一体化密封单电池密封性能,搭建了基于差压法的密封性能测试系统,并对加工成型的一体化密封单电池实物进行了密封性能测试,试验结果表明,其各项漏率指标均合格。

参考文献

[1]张智明,张娟楠,潘涛,等.PEMFC金属双极板密封设计的有限元仿真[J].中国科技论文,2017,12(16):1895-1901.ZHANGZM,ZHANGJN,PANT,etal.FiniteElementMethodModelingonSealantDesignofPEMFCMetalBipolarPlate[J].ChinaSciencepaper,2017,12(16):1895-1901.

[2]LIANGP,QIUDK,PENGLF,etal.StructureFailureoftheSealingintheAssemblyProcessforProtonExchangeMembraneFuelCells[J].InternationalJournalofHydrogenEnergy,2017,42(15):10217-10227.

[3]ZHANGJ,HUY.SealingPerformanceandMechanicalBehaviorofPEMFCsSealingSystemBasedonThermody⁃namicCoupling[J].InternationalJournalofHydrogen Energy,2020,45(43):23480-23489.

[4]张智明,胡淞,李昆朋,等.PEMFC密封胶接触压力的均匀性研究及改善方法[J].湖南大学学报(自然科学版),2018,45(10):30-37.ZHANGZM,HUS,LIKP,etal.StudyonUniformityofContactPressureofPEMFCsSealantandItsImprovementMethod[J].JournalofHunanUniversity(NaturalSciences),2018,45(10):30-37.

[5]WUF,CHENB,PANM.DegradationoftheSealingSili⁃coneRubbersinaProtonExchangeMembraneFuelCellatColdStartConditions[J].InternationalJournalofElectro⁃chemicalScience,2020,15:3013-3028.

作者:殷骏杨帆杨代军周伟蓝弋林

转载请注明来源。原文地址:http://www.xuebaoqk.com/xblw/6763.html

《质子交换膜燃料电池一体化密封设计与仿真》